课程咨询:

-

网站首页

-

研发创新

-

质量工具

-

质量标准

- AIAG手册

- 汽车保修管理指南(CQI-14)

- DRBFM基于失效模式的设计评审(CQI-24)

- 分层过程审核(CQI-8)

- 防错(CQI18)

- 五大工具(FMEA/SPC/MSA/PPAP/APQP)

- 生产件批准(PPAP)

- 电镀系统评估(CQI-11)

- 锡焊系统评审培训(CQI-17)

- 模塑系统评估(CQI-23)

- 橡胶系统评估(CQI-30)

- 潜在失效模式及后果分析(新版FMEA)

- 钎焊系统评估(CQI-29)

- 设计失效模式与后果分析(DFMEA)

- 焊接系统评估(CQI-15)

- 热处理系统评估(CQI-9)

- 涂装系统评估(CQI-12)

- 铸造系统评估(CQI-27)

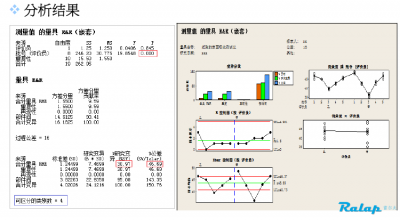

- 测量系统分析(MSA)

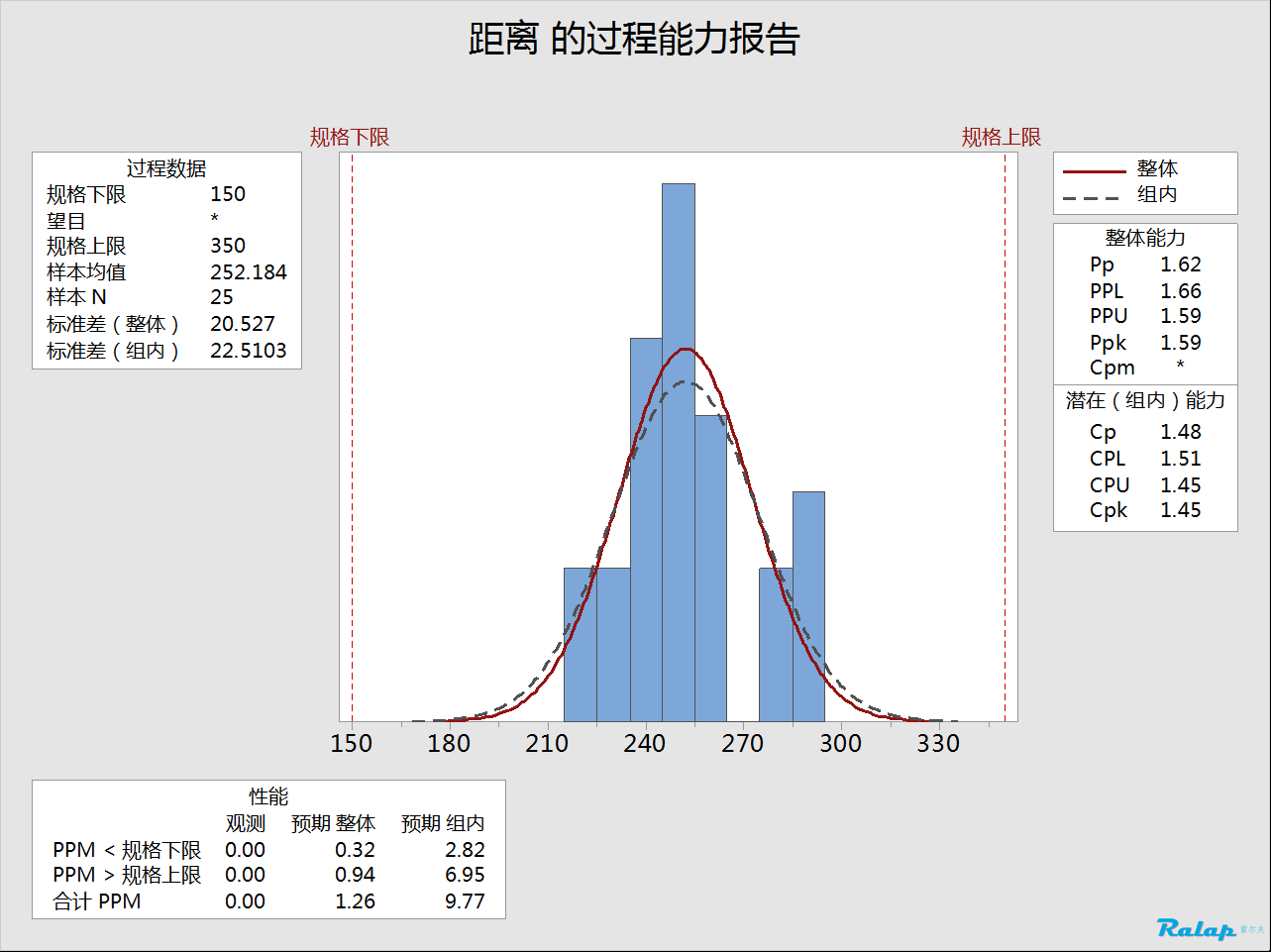

- 统计过程控制(SPC)

- 产品质量先期策划(APQP)

- 潜在失效模式与后果分析(FMEA)

-

生产管理

-

公开课计划

-

动态与案例

- 雷尔夫咨询赋能吉利研究院《APSICE嵌入式软件评估》

- 万向一二三《 Formel Q 供应商质量能力评审准则》内训圆满结束

- 雷尔夫咨询赋能苏泊尔《8D有效问题解决》《QCC品质圈》内训

- 苏州胜利光学PSB课程内训圆满结束

- 常州安费诺 MMOG内训圆满完成-雷尔夫咨询

- 舜宇光学《六西格玛》改进启动-雷尔夫咨询

- 上海汇众邀请雷尔夫咨询完成CQI\FMEA\尺寸链等多场内训

- 苏州范斯特邀请雷尔夫咨询完成MMOG/PFMEA等多场培训

- 双环集团邀请雷尔夫咨询完成16949/五大工具/VDA6.3 VDA6.

- 特莱斯光学邀请雷尔夫咨询完成《VDA6.3:2023过程审核》

- 上海汇众邀请雷尔夫咨询完成VDA6.3:2023过程审核内训

- 湖南中科星城《五大工具整合班》内训圆满结束

- 东莞亿爱电子《ISO26262》内训圆满结束

- 雷尔夫咨询与舜宇光学&舜宇智领《六西格玛黑带考试》训练营正式启动

- 戴莫尔金属《五大工具》内训

- 承德苏垦银河连杆有限公司《全球管理运作/物流评估》内训

- 上海汇众汽车焊接PFMEA内训

- 多立恒能源技术股份公司《可靠性设计》研修班

- 伟视得电子贸易有限公司《spc统计过程控制》内训

- 烟台安国特紧固件《APQP产品质量先期策划&FMEA失效模式及影响分析》

- 上海汇众《VDA6.3过程审核&VDA6.5产品审核》

- 五十铃《DFMEA设计失效模式及影响分析》内训

- 杭州松下《降本增效提升OEE及面向智能制造的设备管理》培训

- 伯恩光学《先期产品质量策划(APQP/PPAP)》内训

- 欧拓汽车管理(上海)有限公司《AIAG-VDA PFMEA过程失效模式及

- 南京中电熊猫晶体有限公司《GD&T几何尺寸和公差》

-

关于我们

精益思想的五项基本原则 沃尔克和琼斯在《精益思想》,从丰田开创的精生产方式中总结出五项基本原则 ,成为所有踏上精益道路的组织不厌其烦地理解和实行的基本原则,这些原则是: 1.正确地确定价值 1)精务生产中经常使用价值的概念,这里的价值是从顾客的角度定义的,所谓有价值的尖动是能为顾客增加效用、顾客承认它的必要性并愿意为其付款的活动。正确地确下价值就是 顾客的观点来确定企业从设计到一产到交付的全部过程,实现顾客需求...

精益思想的五项基本原则 沃尔克和琼斯在《精益思想》,从丰田开创的精生产方式中总结出五项基本原则 ,成为所有踏上精益道路的组织不厌其烦地理解和实行的基本原则,这些原则是: 1.正确地确定价值 1)精务生产中经常使用价值的概念,这里的价值是从顾客的角度定义的,所谓有价值的尖动是能为顾客增加效用、顾客承认它的必要性并愿意为其付款的活动。正确地确下价值就是 顾客的观点来确定企业从设计到一产到交付的全部过程,实现顾客需求...

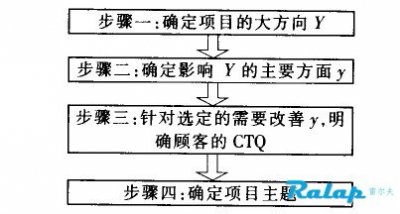

如何选择六西格玛项目|六西格玛项目选择流程 六西格玛项目的选择很重要,是个方向性问题,方向错了,全盘皆错。故在此方面需要慎之又慎。具体来说分为四大步骤 1.确定项目的总体方面是什么,即项目的大Y;如改善的什么大类的问题,如XX质量问题、XX效率低下问题、XX损耗高的问题。可以从卓越模式评估,找出自己存在差距的方面,可作为项目的方向。也可以从公司运行的平衡计分卡确定项目的方向。也可以从VOC顾客的呼声去寻找。或者通过标杆...

如何选择六西格玛项目|六西格玛项目选择流程 六西格玛项目的选择很重要,是个方向性问题,方向错了,全盘皆错。故在此方面需要慎之又慎。具体来说分为四大步骤 1.确定项目的总体方面是什么,即项目的大Y;如改善的什么大类的问题,如XX质量问题、XX效率低下问题、XX损耗高的问题。可以从卓越模式评估,找出自己存在差距的方面,可作为项目的方向。也可以从公司运行的平衡计分卡确定项目的方向。也可以从VOC顾客的呼声去寻找。或者通过标杆... 如何做破坏性测量系统分析|MSA测量系统分析 1.何谓破坏性测量 是指在测取数据的同时,部件遭到破坏。比如强度的检验、使用寿命试验、对焊接性能进行检验、抗拉强度检验、表面处理质量、造纸的表吸测试等。如果需要使用破坏性试验,必须能够假定一批中所有部件的相同程度足够高,以致于可以把它们当作是同一部件。 如果所有操作员都测量每一批部件,则使用量具 RR 研究(交叉)。如果每一批只由一名操作员测量,则必须使用量具 RR 研究(嵌...

如何做破坏性测量系统分析|MSA测量系统分析 1.何谓破坏性测量 是指在测取数据的同时,部件遭到破坏。比如强度的检验、使用寿命试验、对焊接性能进行检验、抗拉强度检验、表面处理质量、造纸的表吸测试等。如果需要使用破坏性试验,必须能够假定一批中所有部件的相同程度足够高,以致于可以把它们当作是同一部件。 如果所有操作员都测量每一批部件,则使用量具 RR 研究(交叉)。如果每一批只由一名操作员测量,则必须使用量具 RR 研究(嵌... 什么是六西格玛| 六西格玛是什么意思 1. 什么是六西格玛 是希腊文的字母,是一种统计单位.通常用来评估过程变差的度量值,所谓6西格玛质量水平作为改善目标,即使改善后过程达到3.4PPM的缺陷率(不良率或缺点数为百万分之三点四)即在一百万个机会里,只找得出3.4个缺陷. 六西格玛是一种解决问题的方法论,是一项以数据为基础,追求几平完美 的质量管理方法,它创建于20世纪80年代的摩托罗拉公司,从开始实施的1986年到1999年,公司平均每年提高生产率...

什么是六西格玛| 六西格玛是什么意思 1. 什么是六西格玛 是希腊文的字母,是一种统计单位.通常用来评估过程变差的度量值,所谓6西格玛质量水平作为改善目标,即使改善后过程达到3.4PPM的缺陷率(不良率或缺点数为百万分之三点四)即在一百万个机会里,只找得出3.4个缺陷. 六西格玛是一种解决问题的方法论,是一项以数据为基础,追求几平完美 的质量管理方法,它创建于20世纪80年代的摩托罗拉公司,从开始实施的1986年到1999年,公司平均每年提高生产率...